1. Введение

Нефтяной кокс является важным продуктом переработки нефти, который находит широкое применение в различных отраслях промышленности. Этот материал представляет собой углеродистый остаток, образующийся в процессе термического или каталитического крекинга тяжелых нефтяных фракций. Его основные потребители — сталелитейная, алюминиевая и энергетическая отрасли, где он используется как сырье для производства анодов, электродов и топлива.

Россия, обладая значительными запасами нефти и развитой нефтеперерабатывающей инфраструктурой, занимает одну из лидирующих позиций в производстве нефтяного кокса. Однако российский рынок данного продукта сталкивается с рядом вызовов: зависимость от экспортных поставок, ограниченное внутреннее потребление и влияние внешних факторов, таких как санкционные ограничения и глобальные тренды декарбонизации.

Результаты исследования позволят лучше понять текущие тенденции и долгосрочные перспективы рынка нефтяного кокса в России, что может быть полезно как для компаний, работающих в отрасли, так и для органов государственного управления, формирующих стратегию развития нефтеперерабатывающего сектора.

2. Общая характеристика нефтяного кокса

Нефтяной кокс является одним из важнейших продуктов глубокой переработки нефти, который представляет собой твердый углеродистый остаток, образующийся при термическом или каталитическом крекинге тяжелых нефтяных фракций. Этот материал обладает уникальными свойствами, которые определяют его широкое применение в различных отраслях промышленности.

2.1. Определение и основные свойства нефтяного кокса

Нефтяной кокс — это высококалорийный продукт с содержанием углерода до 90–95 %, который формируется в процессе коксования тяжелых нефтяных остатков (мазута, гудрона, битума). Его основные физико-химические свойства:

- высокую плотность (примерно 1,8–2,1 г/см³);

- низкое содержание летучих веществ;

- значительную теплотворную способность (до 35 мдж/кг), что делает его эффективным топливом;

- различный уровень содержания серы, металлов и золы, зависящий от исходного сырья и технологии производства.

Качество нефтяного кокса напрямую зависит от состава исходного сырья. Например, использование малосернистого сырья позволяет получить кокс с низким содержанием серы, что особенно важно для применения в алюминиевой промышленности.

2.2. Разновидности нефтяного кокса

В зависимости от свойств и области применения нефтяной кокс подразделяется на несколько основных типов:

Пековый кокс

- Производится путем коксования каменноугольного пека или тяжелых нефтяных фракций.

- Используется для производства электродов, применяемых в сталеплавильном производстве.

Игольчатый кокс

- Характеризуется высокой плотностью и прочностью благодаря особой структуре кристаллов углерода.

- Находит применение в производстве анодов для алюминиевых заводов.

Электродный кокс

- Специально очищенный вид кокса с низким содержанием примесей.

- Применяется для изготовления графитированных электродов.

Топливный (энергетический) кокс

- Обладает высокой теплотворной способностью, но содержит больше примесей.

- Используется как замена угля в энергетике и цементной промышленности.

Каждый тип кокса имеет свои стандарты качества, регулируемые международными и российскими нормативами (например, ГОСТ Р 57310-2016).

Кальцинированный и некальцинированный кокс

Нефтяной кокс может быть классифицирован как кальцинированный или некальцинированный в зависимости от этапа обработки и назначения. Этот параметр существенно влияет на качество продукта и его применение.

Некальцинированный кокс

- Описание: первичный продукт, получаемый непосредственно в процессе замедленного коксования.

- Свойства:

- содержит примеси (серу, металлы, летучие вещества), которые ограничивают его использование;

- низкая плотность и прочность по сравнению с кальцинированным коксом.

- Применение:

- основное использование — как топливо в энергетике и цементной промышленности;

- может применяться для производства строительных материалов.

- Особенности: требует дополнительной очистки или переработки для повышения качества.

Кальцинированный кокс

- Описание: получается путем термической обработки (кальцинации) некальцинированного кокса при температурах 1200–1400°C.

- Свойства:

- высокая плотность и прочность;

- минимальное содержание примесей (серы, металлов, летучих веществ);

- улучшенная электропроводность и теплопроводность.

- Применение:

- производство анодов для алюминиевой промышленности;

- изготовление графитированных электродов для сталелитейной промышленности;

- использование в химической промышленности (например, для производства карбида кальция).

- Особенности: кальцинированный кокс имеет более высокую стоимость и считается высококачественным продуктом.

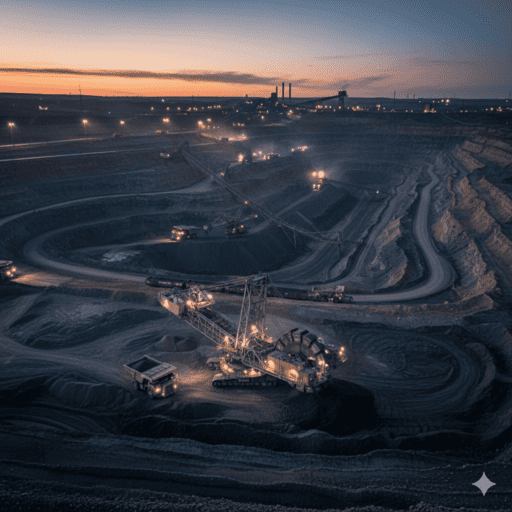

2.3. Процесс производства нефтяного кокса

Производство нефтяного кокса осуществляется методом коксования тяжелых нефтяных остатков. Основные технологии включают:

Замедленное коксование

- Наиболее распространенный метод, используемый на большинстве российских НПЗ.

- Тяжелое сырье нагревается до высоких температур (480–500°C) в специальных реакторах, где происходит разложение и выделение легких фракций (газойлей, бензина).

- Получаемый кокс извлекается из реакторов в виде крупных блоков или порошка.

Флексикокинг

- Более сложная технология, позволяющая минимизировать объем получаемого кокса за счет дополнительной конверсии тяжелых фракций в легкие продукты.

- Практически не используется в России из-за высокой стоимости оборудования.

Качество кокса напрямую зависит от параметров процесса: температуры, давления, времени пребывания сырья в реакторе и состава исходного сырья.

2.4. Области применения нефтяного кокса

Нефтяной кокс широко применяется в следующих отраслях:

- Алюминиевая промышленность

- Игольчатый кокс используется для производства анодов, необходимых для электролиза алюминия.

- Требования к качеству кокса в этой отрасли крайне высоки: низкое содержание серы, металлов и золы.

Сталелитейная промышленность

- Электродный кокс применяется для изготовления графитированных электродов, используемых в дуговых печах.

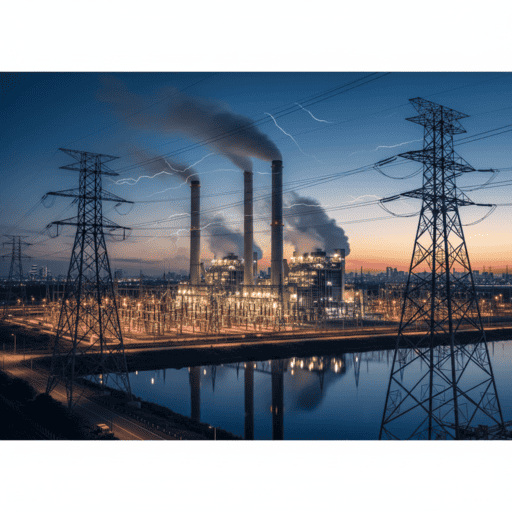

Энергетика

- Топливный кокс используется как замена угля в тепловых электростанциях и цементных заводах.

Химическая промышленность

- Кокс может быть использован как сырье для производства углеродных материалов, таких как графит или активированный уголь.

2.4.1. Обобщенные данные о нефтяном коксе

Таблица: Виды нефтяного кокса и технологии его производства

|

Вид кокса |

Описание и свойства |

Технология производства |

Основные области применения |

|

Пековый кокс |

Производится из каменноугольного пека или тяжелых нефтяных фракций. Среднее содержание углерода (85–90 %). |

Замедленное коксование. Нагрев сырья до 480–500°C в реакторах с последующим охлаждением. |

Производство электродов для сталеплавильной промышленности. |

|

Игольчатый кокс |

Высокая плотность и прочность благодаря ориентации углеродных кристаллов. Низкое содержание серы (<1 %). |

Замедленное коксование малосернистого сырья. Дополнительная термообработка для формирования структуры. |

Производство анодов для алюминиевой промышленности. |

|

Электродный кокс |

Очищенный вид кокса с минимальным содержанием примесей. Высокая теплопроводность и электропроводность. |

Замедленное коксование высококачественного сырья. Дополнительная графитизация. |

Изготовление графитированных электродов для дуговых печей. |

|

Топливный кокс |

Высокая теплотворная способность (до 35 МДж/кг). Высокое содержание серы и золы (до 5–10 %). |

Замедленное коксование тяжелых нефтяных остатков. |

Использование в качестве топлива на ТЭС, цементных заводах и в других энергоемких отраслях. |

2.5. Альтернативные способы использования

С развитием технологий появляются новые возможности для применения нефтяного кокса:

- Производство синтез-газа: кокс может быть использован в качестве сырья для получения водорода и монооксида углерода.

- Переработка в строительные материалы: исследуются технологии использования кокса в производстве бетона и других композитных материалов.

- Углеродная нейтральность: изучается возможность захоронения углерода, содержащегося в коксе, для снижения выбросов CO₂.

2.6. Особенности российского производства

Российские НПЗ в основном ориентированы на выпуск топливного кокса, который экспортируется в страны Азии, Африки и Ближнего Востока. Производство высококачественного игольчатого и электродного кокса ограничено из-за недостатка современных технологий и оборудования. Однако растущий спрос на такие продукты со стороны внутренних потребителей (например, алюминиевые заводы) создает стимул для модернизации отрасли.

Вывод

Нефтяной кокс — это универсальный продукт с широким спектром применения, качество которого определяется характеристиками исходного сырья и технологией производства. Российский рынок характеризуется преобладанием топливного кокса, однако потенциал для развития производства высококачественных марок остается значительным. Понимание особенностей этого продукта и его роли в экономике позволит лучше оценить текущие тренды и перспективы развития отрасли.

2.7. Транспортировка нефтяного кокса в России

Особенности производства и потребления

В 2021 году объем железнодорожных перевозок нефтяного кокса составил 2,72 млн тонн, что соответствует примерно 54 % от общего объема производства. Основные регионы отправления — Республика Татарстан (29,3 %), Республика Башкортостан (28,5 %) и Самарская область (7,5 %). Эти регионы доминируют благодаря развитой нефтеперерабатывающей инфраструктуре и наличию крупных НПЗ, таких как Нижнекамскнефтехим, Ангарская НХК и Омский НПЗ.

Основные потребители сосредоточены в Красноярском крае (12,9 %), Смоленской области (12,7 %) и Липецкой области (12,4 %), где продукция используется для производства алюминия и металлов. Это подчеркивает значимость высококачественного игольчатого кокса, который составляет меньшую долю в структуре производства, но имеет стратегическое значение для промышленности.

Логистика и способы транспортировки

Железнодорожный транспорт остается основным способом доставки нефтяного кокса, используя преимущественно 4-осные полувагоны. Ежегодно для перевозки задействовано около 40 тыс. вагонов, что указывает на высокую логистическую нагрузку.

Помимо железнодорожных перевозок, значительная часть продукции доставляется автомобильным и морским транспортом. С учетом общего объема производства (~5 млн тонн), можно предположить, что:

- автомобильный транспорт используется для небольших объемов и локальных перевозок, покрывая около 5–10 % от общего объема;

- морской транспорт — ключевой способ экспорта, особенно в страны Азии, Ближнего Востока и Африки. Около 35–40 % продукции отправляется через порты Приморска, Новороссийска и других терминалов.

Проблемы и вызовы

Основные проблемы логистики связаны с большими расстояниями между регионами производства и потребления, что увеличивает затраты. Например, доставка кокса из Татарстана в Красноярский край требует значительных временных и финансовых ресурсов. Дополнительно влияют сезонные колебания спроса, загруженность железнодорожных путей и рост тарифов РЖД.

На международном уровне ключевым вызовом является переориентация экспорта с европейских на азиатские рынки. Это требует развития новых маршрутов, модернизации портовой инфраструктуры и адаптации под требования покупателей.

Перспективы 2025 года

Развитие логистической инфраструктуры:

- Модернизация железнодорожных путей и терминалов для снижения затрат и повышения эффективности перевозок.

- Расширение морских перевозок для экспорта в страны Азии и Ближнего Востока.

- Внедрение цифровых технологий для оптимизации планирования грузопотоков.

Заключение

Нефтяной кокс остается важным продуктом для экономики России, обеспечивая значительный вклад в экспортный доход и удовлетворяя потребности алюминиевой и сталелитейной промышленности. Железнодорожные перевозки, составляющие более половины всех поставок, требуют модернизации для снижения затрат и повышения эффективности. В условиях глобальных трендов и изменения географии экспорта, развитие логистической инфраструктуры станет ключевым фактором успеха отрасли.

Анализ текущего состояния рынка нефтяного кокса в России

Российский рынок нефтяного кокса является важной частью нефтеперерабатывающей отрасли, играя значительную роль как в обеспечении внутренних потребностей, так и в формировании экспортного потенциала страны. В данном разделе мы рассмотрим объемы производства, потребления и экспорта, а также проанализируем ключевые тенденции и факторы, влияющие на развитие рынка.

3.1. Объемы производства

Производство нефтяного кокса в России сосредоточено на крупных нефтеперерабатывающих заводах (НПЗ), которые оснащены установками замедленного коксования. Основные показатели за последние годы:

Динамика производства

- В 2020 году объем производства составил около 4,5–5 млн тонн.

- В 2021–2022 годах наблюдался рост до 5,2–5,5 млн тонн, обусловленный модернизацией НПЗ и увеличением глубины переработки нефти.

- Однако в 2023 году из-за санкционных ограничений и снижения спроса на международном рынке производство сократилось примерно на 5–7%.

Ключевые регионы производства

- Наибольшие объемы выпуска приходятся на НПЗ в Западной Сибири, Приволжском федеральном округе и Центральной России.

- Лидеры по производству: Омский НПЗ, Ангарская НХК, Нижнекамскнефтехим.

Технологические особенности

- Большинство заводов используют технологию замедленного коксования, которая позволяет перерабатывать тяжелые нефтяные остатки.

- Производство высококачественного игольчатого кокса остается ограниченным из-за недостатка современных установок.

3.2. Объемы потребления

Внутреннее потребление нефтяного кокса в России значительно ниже объемов производства, что делает страну нетто-экспортером данного продукта.

Основные потребители

- Алюминиевая промышленность: игольчатый кокс используется для производства анодов на заводах РУСАЛа (Красноярский, Братский, Иркутский алюминиевые заводы).

- Сталелитейная промышленность: электродный кокс применяется для изготовления графитированных электродов.

- Энергетика: топливный кокс используется в качестве замены угля на тепловых электростанциях и в цементной промышленности.

Динамика потребления

- Внутренний спрос стабилен, но ограничен из-за низкой доли высококачественного кокса в общем объеме производства.

- Рост потребления наблюдается в сегменте алюминиевой промышленности благодаря расширению мощностей РУСАЛа.

Таблица 1: Динамика производства нефтяного кокса в России (2020–2025)

|

Год |

Объем пр-ва (млн тонн) |

Изменение (%) |

Ключевые факторы изменения |

|

2020 |

4,5 |

– |

Стабильное производство на фоне низкого спроса из-за пандемии. |

|

2021 |

5,2 |

15 % |

Модернизация НПЗ и увеличение глубины переработки нефти. |

|

2022 |

5,5 |

6 % |

Рост экспорта в страны Азии и Ближнего Востока. |

|

2023 |

5,2 |

-5 % |

Санкционные ограничения и снижение спроса на международном рынке. |

|

2024 |

5 |

-4 % |

Снижение объемов производства из-за логистических сложностей и роста конкуренции. |

|

2025* |

4,8-5 |

от -2 % до -4 % |

Ожидается стабилизация производства благодаря переориентации экспорта и модернизации НПЗ. |

3.3. Экспорт и импорт

Россия является одним из крупнейших экспортеров нефтяного кокса в мире, что делает внешние рынки ключевым драйвером развития отрасли.

Объемы экспорта

- В 2022 году экспорт составил около 3,2 млн тонн.

- В 2023 году из-за санкционных ограничений объемы снизились до 2,8 млн тонн.

- Основные направления: страны Азии (Китай, Индия), Ближнего Востока и Африки.

Ценовая динамика

- Средняя цена тонны топливного кокса варьируется в пределах $300–400.

- Высококачественный игольчатый кокс оценивается выше — $500–700 за тонну.

Импорт

- Внешние поставки нефтяного кокса в Россию практически отсутствует, так как внутреннее производство полностью покрывает потребности.

Вывод

Текущее состояние рынка нефтяного кокса в России характеризуется стабильными объемами производства, но ограниченным внутренним потреблением и высокой зависимостью от экспорта. Санкционные ограничения и глобальные тренды декарбонизации создают дополнительные вызовы для отрасли. Тем не менее, потенциал для развития производства высококачественного кокса и расширения внутреннего рынка остается значительным.

Конкурентный анализ

Конкурентный анализ рынка нефтяного кокса в России позволяет оценить позиции ключевых игроков, их рыночные стратегии и уровень конкуренции как внутри страны, так и на международном уровне. Этот раздел поможет понять, как российские производители конкурируют с глобальными лидерами и какие факторы влияют на их конкурентоспособность.

4.1. Крупнейшие производители нефтяного кокса в России

Российский рынок нефтяного кокса контролируется несколькими крупными компаниями, которые владеют нефтеперерабатывающими заводами (НПЗ) с установками замедленного коксования. Эти компании занимают доминирующие позиции благодаря своим масштабам производства, технологическим возможностям и доступу к сырью.

Газпром нефть

- Лидер по объемам производства топливного кокса.

- Основные активы: Омский НПЗ, где сосредоточено большинство мощностей.

- Стратегия: фокус на увеличение глубины переработки нефти и модернизацию установок для повышения выхода продукции.

Роснефть

- Второй по величине производитель, работающий через дочерние предприятия, такие как Ангарская НХК и Куйбышевский НПЗ.

- Особенности: производит широкую линейку коксовых продуктов, включая электродный кокс.

- Стратегия: расширение экспорта в страны Азии и Ближнего Востока.

СИБУР

- Третий крупнейший игрок, специализирующийся на производстве игольчатого кокса.

- Основной актив: Нижнекамскнефтехим, который является одним из немногих предприятий в России, выпускающих высококачественный кокс.

- Стратегия: укрепление позиций на внутреннем рынке за счет сотрудничества с алюминиевой промышленностью.

4.2. Конкуренция на международном уровне

На мировом рынке нефтяного кокса Россия сталкивается с жесткой конкуренцией со стороны других крупных производителей. Основные глобальные игроки:

США

- Лидеры по объемам производства нефтяного кокса благодаря развитой нефтеперерабатывающей инфраструктуре.

- Преимущества: высокое качество продукции, особенно игольчатого и электродного кокса.

- Угроза: США активно конкурируют с Россией на азиатских рынках, предлагая более современные технологии и логистические решения.

Китай

- Крупнейший потребитель и производитель нефтяного кокса.

- Особенности: фокус на внутренний рынок, но также активное расширение экспорта.

- Угроза: Китай активно инвестирует в модернизацию НПЗ, что позволяет ему предлагать конкурентоспособные цены.

Индия

- Быстро растущий производитель нефтяного кокса.

- Особенности: основной спрос формируется за счет энергетической отрасли.

- Угроза: Индия может стать серьезным конкурентом на ближневосточных рынках.

Таблица: Крупнейшие страны-производители и потребители нефтяного кокса (2023 год)

|

Страна |

Пр-во (млн т. в г.) |

Потр. (млн т. в г.) |

Основные области применения |

Примечания |

|

США |

35–40 |

10–12 |

Электродный кокс для сталелитейной промышленности, игольчатый кокс для алюминиевой промышленности. |

Лидер по производству высококачественного кокса. |

|

Китай |

25–30 |

30–35 |

Топливный кокс для энергетики и цементной промышленности, аноды для алюминиевой промышленности. |

Крупнейший потребитель кокса, активно наращивает производство. |

|

Россия |

5,2 |

2,8–3,2 |

Игольчатый кокс для алюминиевой промышленности, топливный кокс для экспорта. |

Основной нетто-экспортер, ориентированный на страны Азии и Ближнего Востока. |

|

Индия |

8–10 |

12–15 |

Топливный кокс для энергетики и цементной промышленности. |

Активно увеличивает объемы производства и импорта. |

|

Япония |

2–3 |

5–6 |

Электродный кокс для сталелитейной промышленности, игольчатый кокс для алюминиевой промышленности. |

Зависим от импорта высококачественного кокса. |

|

Германия |

1–2 |

3–4 |

Электродный кокс для сталелитейной промышленности. |

Производство ограничено, основной акцент на импорт. |

|

Бразилия |

3–4 |

4–5 |

Аноды для алюминиевой промышленности, топливный кокс для энергетики. |

Развивающийся рынок с потенциалом роста. |

4.3. SWOT-анализ российского рынка нефтяного кокса

Для оценки конкурентных преимуществ и уязвимостей российских производителей проведем SWOT-анализ:

|

Сильные стороны |

Слабые стороны |

|

- Богатые запасы нефти и доступ к сырью. |

- Зависимость от экспортных рынков. |

|

- Разветвленная инфраструктура НПЗ. |

- Ограниченное производство высококачественного кокса. |

|

- Выгодное географическое положение для экспорта в Азию. |

- Технологическое отставание от глобальных лидеров. |

|

Возможности |

Угрозы |

|

- Модернизация НПЗ и внедрение новых технологий. |

- Санкционные ограничения и логистические сложности. |

|

- Расширение сотрудничества с азиатскими странами. |

- Глобальные тренды декарбонизации. |

|

- Развитие внутреннего рынка высококачественного кокса. |

- Конкуренция со стороны США, Китая и Индии. |

4.4. Барьеры входа на рынок

Рынок нефтяного кокса характеризуется высокими барьерами входа, что ограничивает появление новых игроков:

Технологические барьеры

- Необходимость значительных инвестиций в строительство установок замедленного коксования.

- Сложность производства высококачественного кокса (например, игольчатого).

Финансовые барьеры

- Высокая стоимость модернизации НПЗ и внедрения современных технологий.

- Зависимость от цен на нефть и нефтепродукты.

Нормативные барьеры

- Строгие экологические требования к производству и использованию кокса.

- Международные ограничения (санкции, торговые барьеры).

Конкурентные барьеры

- Установленные позиции крупных компаний, таких как Газпром нефть и Роснефть.

- Жесткая конкуренция на международном уровне.

4.5. Прогноз конкурентной борьбы

В ближайшие годы российские производители нефтяного кокса будут сталкиваться с рядом вызовов:

Положительные факторы

- Переориентация экспорта на страны Азии и Ближнего Востока.

- Потенциал для развития производства высококачественного кокса.

Отрицательные факторы

- Снижение спроса на топливный кокс из-за глобальных трендов декарбонизации.

- Усиление конкуренции со стороны Китая и США.

Успех на рынке будет зависеть от способности российских компаний модернизировать производственные мощности, повышать качество продукции и адаптироваться к изменяющимся условиям.

Вывод

Конкурентный анализ показывает, что российский рынок нефтяного кокса остается зависимым от экспорта и ограниченным в производстве высококачественного кокса. Однако богатые запасы сырья и выгодное географическое положение позволяют сохранять конкурентоспособность на международной арене. Для укрепления позиций необходимы инвестиции в технологии и развитие внутреннего рынка.

Внешние факторы, проблемы и вызовы отрасли

Российский рынок нефтяного кокса находится под влиянием множества внешних факторов, которые формируют как возможности для роста, так и серьезные вызовы. Одновременно с этим в отрасли существуют внутренние проблемы, ограничивающие ее развитие. В этом разделе мы объединим анализ политических, экономических, экологических и технологических факторов, а также выделим ключевые проблемы и вызовы для будущего.

5.1. Влияние внешних факторов

Политические факторы

Санкционные ограничения

- Введение эмбарго на поставки нефтепродуктов в Европу привело к переориентации экспорта на страны Азии, Ближнего Востока и Африки.

- Сложности с расчетами из-за исключения российских банков из международных платежных систем (SWIFT).

- Угроза усиления санкций может ограничить доступ к современным технологиям и оборудованию.

Государственная поддержка

- Программы модернизации НПЗ и повышения глубины переработки нефти (например, налоговые льготы для компаний, инвестирующих в установки замедленного коксования).

- Поддержка экспорта через развитие логистической инфраструктуры (порты, железнодорожные маршруты).

Экономические факторы

Цены на нефть и нефтепродукты

- Колебания цен на нефть напрямую влияют на рентабельность производства кокса.

- Высокая зависимость от мировой конъюнктуры и курса рубля.

Инфляция и затраты

- Рост операционных затрат на фоне инфляции и удорожания логистики.

- Увеличение стоимости импортного оборудования и запчастей.

Экологические факторы

Требования к экологичности производства

- Ужесточение экологических норм как внутри России, так и на международном уровне.

- Потребность в снижении выбросов серы и других загрязняющих веществ при производстве и использовании кокса.

Глобальные тренды декарбонизации

- Переход к «зеленой» энергетике создает давление на использование углеродсодержащих продуктов.

- Снижение спроса на топливный кокс в долгосрочной перспективе.

Технологические факторы

Модернизация производственных мощностей

- Необходимость внедрения современных технологий для повышения качества продукции и выхода на новые рынки.

- Ограниченный доступ к передовым технологиям из-за санкций.

Инновации в использовании кокса

- Исследование новых областей применения (например, производство синтез-газа или строительных материалов).

- Развитие технологий захоронения углерода для снижения экологического воздействия.

5.2. Проблемы отрасли

Низкая добавленная стоимость продукта

- Преобладание топливного кокса с низкой маржинальностью.

- Недостаток высококачественного игольчатого и электродного кокса для удовлетворения потребностей внутреннего рынка.

Ограниченное внутреннее потребление

- Низкий уровень использования качественного кокса в стране.

- Зависимость от экспорта, что делает рынок уязвимым к изменениям внешней конъюнктуры.

Технологическое отставание

- Отсутствие современных установок для производства игольчатого и электродного кокса.

- Ограниченный доступ к зарубежным технологиям и оборудованию.

Логистические сложности

- Увеличение расходов на доставку продукции в новые регионы (Азия, Африка).

- Зависимость от железнодорожной и морской логистики.

Санкционные ограничения

- Сложности с экспортом в Европу и другие развитые рынки.

- Ограничение доступа к финансированию и технологиям.

5.3. Вызовы будущего

Глобальная декарбонизация

- Снижение спроса на топливный кокс из-за перехода к возобновляемым источникам энергии.

- Необходимость адаптации отрасли к новым экологическим требованиям.

Усиление конкуренции

- Рост объемов производства в Китае, США и Индии.

- Конкуренция за позиции на развивающихся рынках (страны Африки, Юго-Восточной Азии).

Неопределенность геополитической ситуации

- Возможное усиление санкций и торговых барьеров.

- Изменение структуры международной торговли.

Технологические вызовы

- Необходимость инвестиций в модернизацию НПЗ и внедрение инноваций.

- Поиск альтернативных способов использования кокса (например, в химической промышленности).

Демографические и экономические изменения

- Снижение темпов роста мировой экономики.

- Изменение структуры спроса на энергоносители.

5.4. SWOT-анализ внешних факторов и проблем

|

Возможности |

Угрозы |

|

- Модернизация НПЗ и повышение качества продукции. |

- Санкционные ограничения и логистические сложности. |

|

- Расширение экспорта в страны Азии и Ближнего Востока. |

- Глобальные тренды декарбонизации. |

|

- Развитие внутреннего рынка высококачественного кокса. |

- Конкуренция со стороны США, Китая и Индии. |

|

Сильные стороны |

Слабые стороны |

|

- Богатые запасы нефти и доступ к сырью. |

- Зависимость от экспортных рынков. |

|

- Разветвленная инфраструктура НПЗ. |

- Ограниченное производство высококачественного кокса. |

|

- Выгодное географическое положение для экспорта в Азию. |

- Технологическое отставание от глобальных лидеров. |

Вывод

Российский рынок нефтяного кокса сталкивается с рядом внешних факторов и внутренних проблем, которые требуют комплексного подхода к их решению. Политические и экономические условия, экологические требования и технологические ограничения формируют сложную ситуацию. Однако отрасль обладает значительными возможностями для развития благодаря богатым запасам сырья и выгодному географическому положению. Для успешного преодоления вызовов необходимо сосредоточиться на модернизации производственных мощностей, расширении внутреннего рынка и адаптации к глобальным трендам.

Перспективы развития рынка нефтяного кокса в России

Рынок нефтяного кокса в России находится на перепутье: с одной стороны, глобальные тренды декарбонизации и геополитические вызовы создают значительные риски для отрасли; с другой — богатые запасы сырья, выгодное географическое положение и потенциал для модернизации производства открывают новые возможности. В этом разделе мы рассмотрим краткосрочные и долгосрочные перспективы развития рынка, а также предложим рекомендации для участников отрасли.

6.1. Краткосрочные прогнозы (2025–2027 годы)

В ближайшие 2–3 года рынок нефтяного кокса будет формироваться под влиянием следующих факторов:

Стабилизация экспорта

- Переориентация поставок на страны Азии, Ближнего Востока и Африки станет ключевым драйвером.

- Ожидается сохранение объемов экспорта на уровне 1,8–2,2 млн тонн в год, несмотря на логистические сложности.

Снижение зависимости от Европы

- Полный отказ от поставок в Европу приведет к укреплению связей с Индией, Китаем и странами Юго-Восточной Азии.

- Россия может занять более прочные позиции на развивающихся рынках благодаря конкурентным ценам.

Модернизация НПЗ

- Запуск новых установок замедленного коксования на крупных НПЗ (например, Омский НПЗ, Ангарская НХК) позволит увеличить выход продукции.

- Фокус на повышении качества топливного кокса для удовлетворения требований зарубежных покупателей.

Стабилизация внутреннего спроса

- Потребление высококачественного игольчатого кокса останется стабильным благодаря потребностям алюминиевой промышленности.

- Рост использования топливного кокса в энергетике и цементной промышленности компенсирует снижение экспортных объемов.

6.2. Долгосрочные прогнозы (2028–2035 годы)

На горизонте 5–10 лет развитие рынка нефтяного кокса в России будет определяться глобальными трендами и внутренними изменениями.

Глобальная декарбонизация

- Возможное сокращение объемов производства до 4,0–4,5 млн тонн в год к 2035 году.

Развитие новых направлений использования

- Исследование альтернативных способов применения кокса, таких как производство синтез-газа, строительных материалов и углеродных продуктов.

- Внедрение технологий захоронения углерода для снижения экологического воздействия.

Модернизация и диверсификация производства

- Увеличение доли высококачественного игольчатого и электродного кокса в общем объеме производства.

- Создание новых мощностей для выпуска специализированных видов кокса, ориентированных на внутренний рынок.

Укрепление позиций на международном рынке

- Россия сохранит свои позиции как крупный экспортер нефтяного кокса благодаря доступу к сырью и развитию логистической инфраструктуры.

- Усиление конкуренции со стороны Китая и США потребует повышения качества продукции и снижения затрат.

Таблица: Прогнозируемые объемы производства, экспорта и импорта нефтяного кокса в России (краткосрочный и долгосрочный периоды)

|

Показатель |

Ед. изм. |

2025 |

2030 |

2035 |

Комментарии |

|

Производство |

млн тонн |

4,8–5,0 |

4,5–4,7 |

4,0–4,5 |

Снижение объемов связано с декарбонизацией и снижением спроса на топливный кокс. |

|

Экспорт |

млн тонн |

1,8–2,2 |

1,5–1,8 |

1,0–1,5 |

Переориентация на страны Азии и Ближнего Востока компенсирует потерю европейских рынков. |

|

Доля топливного кокса |

% от общего объема |

0,8 |

0,75 |

0,65 |

Снижение доли топливного кокса из-за трендов декарбонизации. |

|

Доля игольчатого кокса |

% от общего объема |

0,1 |

0,15 |

0,2 |

Рост производства высококачественного кокса за счет модернизации НПЗ. |

6.3. Возможные сценарии развития

Оптимистичный сценарий

- Успешная модернизация НПЗ и внедрение современных технологий позволят увеличить производство высококачественного кокса.

- Расширение внутреннего рынка за счет роста потребления в алюминиевой и сталелитейной промышленности.

- Укрепление позиций на развивающихся рынках (Индия, страны Африки).

Базовый сценарий

- Стабильные объемы производства и экспорта на уровне 4,0–4,5 млн тонн в год.

- Продолжение переориентации экспорта на страны Азии и Ближнего Востока.

- Постепенное снижение спроса на топливный кокс из-за трендов декарбонизации.

Пессимистичный сценарий

- Усиление санкционных ограничений и торговых барьеров приведет к сокращению объемов экспорта.

- Глобальная декарбонизация окажет давление на использование углеродсодержащих продуктов.

- Отсутствие инвестиций в модернизацию НПЗ ограничит возможности для роста.

6.4. Рекомендации для игроков рынка

Для успешного развития рынка нефтяного кокса в России участникам отрасли следует сосредоточиться на следующих приоритетах:

Модернизация производственных мощностей

- Инвестиции в установки замедленного коксования и технологии очистки кокса.

- Разработка проектов по производству высококачественного игольчатого и электродного кокса.

Развитие внутреннего рынка

- Стимулирование спроса на высококачественный кокс через сотрудничество с алюминиевой, сталелитейной и химической промышленностью.

- Поиск новых областей применения кокса (например, в строительстве или производстве синтез-газа).

Экологическая адаптация

- Внедрение технологий снижения выбросов серы и других загрязняющих веществ.

- Исследование возможностей захоронения углерода для снижения экологического воздействия.

Укрепление позиций на международном рынке

- Развитие логистической инфраструктуры для снижения затрат на доставку продукции.

- Укрепление связей с ключевыми покупателями в странах Азии и Ближнего Востока.

Государственная поддержка

- Предоставление налоговых льгот для компаний, инвестирующих в модернизацию НПЗ.

- Поддержка экспорта через развитие портовой и железнодорожной инфраструктуры.

Заключение

Рынок нефтяного кокса в России представляет собой важный сегмент нефтеперерабатывающей отрасли, который играет ключевую роль как в обеспечении внутренних потребностей, так и в формировании экспортного потенциала страны. В ходе данного исследования были проанализированы основные характеристики продукта, текущее состояние рынка, конкурентная среда, внешние факторы, проблемы и перспективы развития.

Ключевые выводы

Текущее состояние рынка

- Россия является одним из крупнейших производителей и экспортеров нефтяного кокса в мире, с объемами производства около 5 млн тонн в год.

- Основной объем продукции экспортируется в страны Азии, Ближнего Востока и Африки, что компенсирует потерю европейских рынков из-за санкционных ограничений.

- Внутреннее потребление сосредоточено на высококачественных видах кокса (игольчатом и электродном), которые используются в алюминиевой и сталелитейной промышленности.

Конкурентная среда

- Рынок контролируется крупными игроками, такими как Газпром нефть, Роснефть, Сибур.

- Россия сталкивается с жесткой конкуренцией со стороны США, Китая и Индии, что требует повышения качества продукции и снижения затрат.

Проблемы и вызовы

- Основные проблемы включают зависимость от экспортных рынков, технологическое отставание, ограниченное производство высококачественного кокса и влияние глобальных трендов декарбонизации.

- Санкционные ограничения и логистические сложности создают дополнительные барьеры для развития отрасли.

Перспективы развития

- В краткосрочной перспективе (до 2027 года) ключевым драйвером роста станет переориентация экспорта и модернизация НПЗ.

- В долгосрочной перспективе (до 2035 года) успех будет зависеть от внедрения инноваций, расширения внутреннего рынка и поиска новых направлений использования кокса.

- Глобальная декарбонизация окажет давление на использование углеродсодержащих продуктов, что потребует от отрасли адаптации к новым условиям.

Стратегические рекомендации:

Для успешного развития рынка нефтяного кокса в России участникам отрасли следует сосредоточиться на следующих приоритетах:

Модернизация производственных мощностей

- Инвестиции в установки замедленного коксования и технологии очистки кокса.

- Разработка проектов по производству высококачественного игольчатого и электродного кокса.

Развитие внутреннего рынка

- Стимулирование спроса на высококачественный кокс через сотрудничество с алюминиевой, сталелитейной и химической промышленностью.

- Поиск новых областей применения кокса (например, в строительстве или производстве синтез-газа).

Экологическая адаптация

- Внедрение технологий снижения выбросов серы и других загрязняющих веществ.

- Исследование возможностей захоронения углерода для снижения экологического воздействия.

Укрепление позиций на международном рынке

- Развитие логистической инфраструктуры для снижения затрат на доставку продукции.

- Укрепление связей с ключевыми покупателями в странах Азии и Ближнего Востока.

Государственная поддержка

- Предоставление налоговых льгот для компаний, инвестирующих в модернизацию НПЗ.

- Поддержка экспорта через развитие портовой и железнодорожной инфраструктуры.

Значимость нефтяного кокса для экономики России

Нефтяной кокс остается важным продуктом, обеспечивающим значительный вклад в экспортный доход страны. При этом его роль в энергетике и промышленности делает его стратегически важным ресурсом. Будущее отрасли зависит от способности участников рынка адаптироваться к меняющимся условиям, внедрять инновации и развивать новые направления использования продукта.

Итог

Рынок нефтяного кокса в России находится на этапе трансформации, вызванной геополитическими изменениями, глобальными трендами декарбонизации и технологическим прогрессом. При правильной стратегии Россия сможет сохранить свои позиции как один из крупнейших игроков на мировом рынке нефтяного кокса, одновременно усилив внутренний рынок и минимизировав риски, связанные с внешними вызовами.